В процессе эксплуатации втулки клапанов изнашиваются, в основном в плоскости вращения распредвала, и соосность втулки с клапаном теряется, втулка разбивается на концах именно в этой плоскости. Потом клапан начинает гулять,- его биение превышает норму, из-за этого он неплотно прилегает к седлу, соответственно он разбивает фаску седла. Это может привести к прогару клапана и последующей замене седла. А может и не привести, если вовремя исправить.

В процессе эксплуатации втулки клапанов изнашиваются, в основном в плоскости вращения распредвала, и соосность втулки с клапаном теряется, втулка разбивается на концах именно в этой плоскости. Потом клапан начинает гулять,- его биение превышает норму, из-за этого он неплотно прилегает к седлу, соответственно он разбивает фаску седла. Это может привести к прогару клапана и последующей замене седла. А может и не привести, если вовремя исправить.

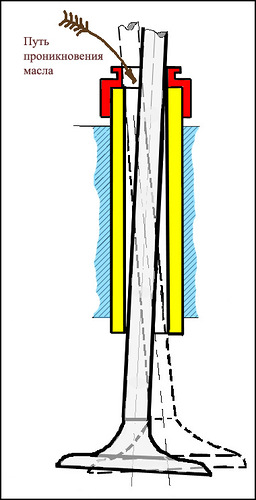

В изношенной направляющей клапан будет ходить криво, что приведёт к быстрому износу маслосъёмных колпачков, тогда масло будет легко попадать в двигатель, тем более сама втулка разбита, и через неё пройдёт больше масла. Простая замена колпачков не поможет, новые быстро износятся и всё повторится сначала.

Масло также может уходить и через зазор втулки с головкой, особенно если установить «фирменную» кривую втулку, вроде бы и мск в порядке, не пропускают, и клапан ходит без перекосов, а всё равно всё в масле. И эта поломка довольно сложно диагностируется, ведь туда не заглянешь, а масло всё равно будет со всех сторон.

А при обрыве ГРМ, как правило, гнутся клапана, и они могут повредить направляющие.

Как поменять направляющие клапанов

Чтобы поставить новую втулку, нужно сначала извлечь старую. Этим и займёмся. Для извлечения надо сначала рассухарить клапан и извлечь его, а с направляющей снять маслосъёмный колпачок. Тогда появится доступ к самой направляющей, что нам и нужно.

Извлечение направляющих

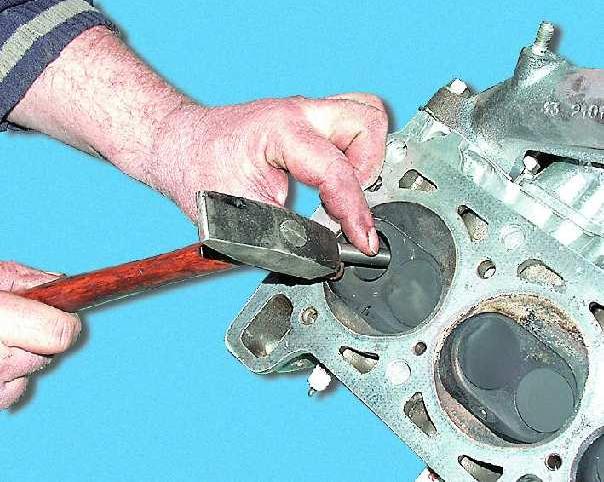

Направляющие можно выпрессовать съёмником, либо выбить молотком через проставку. У каждого из этих способов есть свои достоинства и недостатки, и свои особенности в применении того или иного метода. Проще, конечно, выбить молотком, но можно повредить направляющую и она разобьёт посадочное отверстие; съёмник свою работу сделает аккуратно, но он достаточно дорогой, чтобы его покупать ради разового использования, проще тогда отдать на СТО, там сделают за те же деньги.

Направляющие можно выпрессовать съёмником, либо выбить молотком через проставку. У каждого из этих способов есть свои достоинства и недостатки, и свои особенности в применении того или иного метода. Проще, конечно, выбить молотком, но можно повредить направляющую и она разобьёт посадочное отверстие; съёмник свою работу сделает аккуратно, но он достаточно дорогой, чтобы его покупать ради разового использования, проще тогда отдать на СТО, там сделают за те же деньги.

Направляющие вставляются в головку сверху, а это значит, что выбивать их надо со стороны камеры сгорания. Для выбивания нужна оправка чуть уже внешнего диаметра втулки. Для удобства самый край оправки надо сточить до размеров внутреннего диаметра втулки, чтобы оправка внутренней частью залезла в отверстие направляющей, а внешней упиралась в торец. Тогда эта конструкция никуда не соскочит.

Направляющие вставляются в головку сверху, а это значит, что выбивать их надо со стороны камеры сгорания. Для выбивания нужна оправка чуть уже внешнего диаметра втулки. Для удобства самый край оправки надо сточить до размеров внутреннего диаметра втулки, чтобы оправка внутренней частью залезла в отверстие направляющей, а внешней упиралась в торец. Тогда эта конструкция никуда не соскочит.

Для выбивания желательно взять молоточек потяжелее, тогда направляющая выйдет с одного удара. Для уменьшения натяга головку можно слегка подогреть, к примеру, на электрической плитке; благодаря разным коэффициентам линейного расширения стали (материал втулки) и алюминия (материал головки), натяг уменьшается и требуется меньше усилий. Недостатком такого метода может стать расплёсканная с одной стороны втулка, которое не пройдёт через отверстие и таким образом повредит головку.

Для выбивания желательно взять молоточек потяжелее, тогда направляющая выйдет с одного удара. Для уменьшения натяга головку можно слегка подогреть, к примеру, на электрической плитке; благодаря разным коэффициентам линейного расширения стали (материал втулки) и алюминия (материал головки), натяг уменьшается и требуется меньше усилий. Недостатком такого метода может стать расплёсканная с одной стороны втулка, которое не пройдёт через отверстие и таким образом повредит головку.

Выпрессовывается аналогичным способом, только вместо удара молотка будет приложена сила съёмника. Съёмник выглядит следующим образом: через направляющую втулку проходит шпилька примерно такого же диаметра, как и внутреннее отверстие, со стороны камеры сгорания стопорится гайкой, с обратной стороны делается упор, через который будет тянуться шпилька вместе со втулкой. Далее на шпильку накручивается гайка, расстояние уменьшается, и втулка выходит из посадочного отверстия. Если при большом усилии втулка не пошла, ей надо сорвать, постучав по съёмнику со стороны камеры сгорания. Дальше всё пойдёт как по маслу.

Запрессовка направляющих

Засовываются обратно направляющие точно так же, как и высовываются, только наоборот. Есть несколько вариантов сделать это: одни делают посадку более качественной, другие проще реализуются.

Легче всего запрессовывать направляющие, если нагреть головку или охладить втулку. Чем больше будет разность температур у деталей, тем меньший будет меньше натяг и меньше усилий усилий придётся приложить при запрессовке.

Чем меньше нужен натяг у пары втулка-головка и чем твёрже материалы деталей, тем меньше потребуется разность температур. Дело в том, что мягкие металлы при запрессовывании могут нагартовываться, тем самым уменьшая натяг. Мягкий металл просто сминается под более твёрдым. А если обе детали из мягкого металла (алюминиевая головка и бронзовая втулка), то в процессе запрессовывания при натяге свыше 0,05 мм детали схватятся с образованием задиров. Из-за этого будет меньший теплоотвод и клапан может заклинить, а втулка при меньшем натяге вылетит из посадочного отверстия. Но хватит теории, перейдём делу.

Самая простая запрессовка осуществляется ударным способом- молотком через оправку, чтобы не сбить торец втулки. Если не нагревать-охлаждать детали, то втулку надо хотя бы смазать маслом, иначе дело пойдёт совсем плохо.

Самая простая запрессовка осуществляется ударным способом- молотком через оправку, чтобы не сбить торец втулки. Если не нагревать-охлаждать детали, то втулку надо хотя бы смазать маслом, иначе дело пойдёт совсем плохо.

Более щадящий режим запрессовки может гарантировать винтовое приспособление, оно хотя бы кромку не собьёт. Продеваем шпильку через втулку и посадочное отверстие, накручиваем гайки через проставки, снизу упираем в седло клапана, а сверху в направляющую втулку. По мере накручивания гаек втулка будет запрессовываться.

Более щадящий режим запрессовки может гарантировать винтовое приспособление, оно хотя бы кромку не собьёт. Продеваем шпильку через втулку и посадочное отверстие, накручиваем гайки через проставки, снизу упираем в седло клапана, а сверху в направляющую втулку. По мере накручивания гаек втулка будет запрессовываться.

Финальная доработка

После того, ка втулки запрессованы, нам нужно проверить их внутренний диаметр, он может немного уменьшится вследствие возникающих напряжений. Стоить учесть, что зазор втулка-клапан должен составлять 0,03-0,04 мм для впускных и 0,04-0,05 мм для выпускных клапанов. Если если диаметр получается меньше, его нужно развернуть развёрткой соответствующего диаметра.